Spis treści

Co to jest podkładka pod nakrętkę?

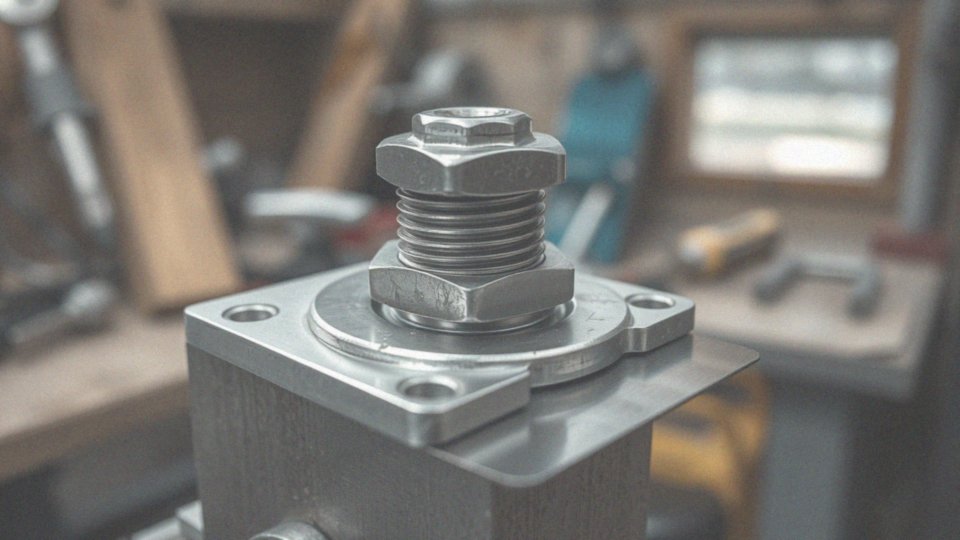

Podkładka pod nakrętkę pełni ważną rolę w połączeniach śrubowych. To niewielki, płaski krążek, który umieszcza się pomiędzy nakrętką a materiałem, który jest łączony. Dzięki swojej konstrukcji ten element skutecznie rozkłada nacisk, co z kolei zwiększa stabilność całego połączenia i minimalizuje ryzyko luzowania.

Podkładki produkowane są z różnych surowców, takich jak:

- stal,

- mosiądz,

- poliamid.

Obecność podkładek jest niezbędna w wielu dziedzinach, zwłaszcza tam, gdzie niezawodność i jakość połączeń są kluczowe. Właściwy wybór typu podkładki jest fundamentalny dla zapewnienia bezpieczeństwa oraz długotrwałej funkcjonalności konstrukcji. Dobrze dopasowany element to gwarancja solidnych, trwałych połączeń.

Jakie funkcje pełni podkładka pod nakrętkę?

Podkładka pod nakrętkę odgrywa szereg istotnych ról, które mają wpływ na jakość oraz efektywność połączeń śrubowych. Przede wszystkim jej głównym zadaniem jest równomierne rozkładanie obciążeń na większej powierzchni, co zdecydowanie zmniejsza ryzyko uszkodzeń materiałów. Co więcej, podkładki chronią przed zarysowaniami, które mogą powstać podczas dokręcania lub odkręcania nakrętek.

Niezwykle istotne jest również to, że dobrze dobrana podkładka zwiększa trwałość połączenia, minimalizując luzowanie się nakrętki na skutek drgań, co jest kluczowe w przypadku elementów narażonych na ruch. Dodatkowo, podkładki wyrównujące pomagają niwelować wszelkie nierówności powierzchni, co znacząco wpływa na stabilność i długowieczność połączeń.

Natomiast podkładki zabezpieczające skutecznie utrzymują nakrętki na swoim miejscu, co wspiera stabilność całej konstrukcji i chroni przed potencjalnymi awariami. Dzięki wszystkim tym właściwościom, podkładka pod nakrętkę staje się niezbędnym elementem w rozmaitych zastosowaniach inżynieryjnych oraz konstrukcjach, w których wymagana jest wysoka niezawodność i bezpieczeństwo.

Jakie rodzaje podkładek pod nakrętkę możemy wyróżnić?

Podkładki pod nakrętki można klasyfikować w kilka grup, które różnią się budową oraz funkcjonalnością. Wśród nich dominują:

- podkładki płaskie, charakteryzujące się dużą wszechstronnością,

- podkładki sprężynowe (np. DIN 127), które dodają elastyczności i zwiększają opór przed luzowaniem się nakrętek,

- podkładki zębate, dzięki swojej unikalnej konstrukcji zapewniają lepszy chwyt i zapobiegają obracaniu się nakrętek,

- podkładki talerzowe, idealne do efektywnego rozkładania obciążenia w wymagających połączeniach,

- podkładki uszczelniające, dostępne w wersjach z gumy lub włókniny, które skutecznie chronią przed wnikaniem zanieczyszczeń oraz wilgoci, co ma kluczowe znaczenie w warunkach narażonych na korozję,

- podkładki kwadratowe oraz powiększone (np. DIN 9021), stosowane tam, gdzie niezbędna jest większa powierzchnia styku,

- nowoczesne podkładki (np. Nord-Lock), wprowadzające innowacyjne rozwiązania, które zwiększają stabilność połączeń poprzez zastosowanie mechanizmu blokującego.

Wybór odpowiedniego rodzaju podkładki jest niezwykle istotny, by zapewnić zarówno bezpieczeństwo, jak i długowieczność połączeń w różnorodnych zastosowaniach inżynieryjnych.

Jakie materiały są używane do produkcji podkładek pod nakrętkę?

Podkładki pod nakrętkę są dostępne w różnych rodzajach materiałów, co sprawia, że mogą być używane w wielu kontekstach. Do najpopularniejszych materiałów należą:

- stal, w tym wersja nierdzewna, cieszy się dużym uznaniem ze względu na swoją twardość oraz odporność na rdzewienie, zwłaszcza po procesie cynkowania,

- mosiądz, znajduje zastosowanie w miejscach, gdzie występuje korozja galwaniczna oraz tam, gdzie istotna jest dobra przewodność elektryczna,

- aluminium, lekkie i odpornie na korozję, jest często wybierane do konstrukcji wymagających mniejszej wagi,

- poliamid, wykonane z tworzyw sztucznych, wyróżniają się znakomitymi właściwościami izolacyjnymi oraz odpornością na substancje chemiczne, co czyni je świetnym wyborem w środowiskach narażonych na agresywne chemikalia,

- guma, wykorzystywana do produkcji uszczelniających podkładek, które chronią przed wilgocią i zanieczyszczeniami,

- włókniny oraz materiały kompozytowe, stosowane tam, gdzie potrzebna jest elastyczność oraz wysoka odporność na zużycie.

Właściwy dobór materiału podkładki ma decydujące znaczenie dla trwałości oraz funkcjonalności połączenia.

Jakie mają zastosowanie podkładki pod nakrętkę w różnych branżach?

Podkładki pod nakrętkę znajdują szerokie zastosowanie w wielu dziedzinach, odgrywając istotną rolę w tworzeniu połączeń śrubowych. W branży maszynowej przyczyniają się do stabilizacji urządzeń, a także zmniejszają ryzyko luzowania się elementów z powodu drgań. W motoryzacji są kluczowe w:

- układach kierowniczych,

- zawieszeniach,

gdzie niezawodność i bezpieczeństwo połączeń mają ogromne znaczenie. W budownictwie podkładki zapewniają prawidłowy rozkład obciążeń, co z kolei wpływa na ogólne bezpieczeństwo konstrukcji. W instalacjach elektrycznych istotne jest, aby miały odpowiednie właściwości mechaniczne oraz były odporne na czynniki chemiczne i korozję. W przemyśle ropy i gazu podkładki uszczelniające pełnią ważną funkcję w ochronie przed agresywnymi substancjami. W elektronice wykorzystuje się podkładki z tworzyw sztucznych, które oferują niezbędną izolację oraz bezpieczeństwo dla delikatnych komponentów. Nie można więc przecenić znaczenia podkładek pod nakrętkę w rozmaitych sektorach, ponieważ odpowiadają one za trwałość oraz niezawodność zarówno konstrukcji, jak i urządzeń.

Jakie rodzaje podkładek mają specjalne zakończenia do hamowania ruchomości nakrętki?

Podkładki zapobiegające luzowaniu nakrętek występują w kilku różnych rodzajach. Oto najważniejsze z nich:

- podkładki sprężynowe, np. zgodne z normą DIN 127, zwiększające opór przed luzowaniem,

- podkładki zębate, zarówno wewnętrzne, jak i zewnętrzne, skutecznie zapobiegające obracaniu się nakrętek,

- podkładki Nord-Lock, zbudowane z dwóch zazębiających się elementów, które stabilizują połączenia w warunkach narażonych na drgania,

- podkładki klinowe, które dzięki swojej specyficznej budowie ograniczają ryzyko luzowania.

Wybierając odpowiednią podkładkę, istotne jest, aby uwzględnić specyfikę zastosowania oraz warunki użytkowania. To kluczowe dla zapewnienia skutecznego zabezpieczenia nakrętek oraz trwałości całej konstrukcji.

Dlaczego dobór podkładki jest ważny dla trwałości połączenia?

Wybór odpowiedniej podkładki pod nakrętkę jest kluczowy dla długowieczności połączeń śrubowych. Odpowiednio dobrana podkładka skutecznie rozkłada nacisk, co znacząco zmniejsza ryzyko odkształcenia elementów mocujących. Działa również jako bariera, chroniąca materiał przed uszkodzeniami związanymi z obciążeniem i drganiami, co jest szczególnie istotne w sytuacjach, gdzie występują intensywne wibracje.

Tego rodzaju podkładka zapobiega luzowaniu się połączeń, co w efekcie pozwala konstrukcjom na dłuższą i bezpieczniejszą eksploatację, eliminując ryzyko awarii. Na przykład:

- podkładki zębate znacznie zwiększają opór przeciwko luzowaniu,

- podkładki sprężynowe są szczególnie ważne w przypadku elementów narażonych na drgania.

Dodatkowo, podkładka ma zdolność kompensacji nierówności powierzchni, co korzystnie wpływa na stabilność połączeń oraz ich długotrwałość. Właściwy wybór rodzaju i materiału podkładki ma bezpośredni wpływ na bezpieczeństwo oraz wytrzymałość całego łączenia. Dzięki zwiększonej powierzchni styku, podkładka efektywnie rozkłada działające siły, co dodatkowo podnosi niezawodność i trwałość połączenia.

Jak podkładki pod nakrętkę wpływają na rozłożenie nacisku w materiałach?

Podkładki pod nakrętki odgrywają niezwykle istotną rolę w równomiernym rozkładzie nacisku na powierzchnie materiałów, co ma kluczowe znaczenie dla ich wytrzymałości oraz bezpieczeństwa połączeń. Dzięki swojej większej powierzchni, te niewielkie, aczkolwiek istotne elementy zmniejszają siły, które działają na określone punkty, co z kolei ogranicza ryzyko uszkodzeń.

Kiedy łączymy różnorodne materiały, takie jak drewno, plastik czy aluminium, podkładki skutecznie zmniejszają ryzyko:

- powstawania wgnieceń,

- pęknięć.

Co więcej, ich zastosowanie ochrania delikatne powierzchnie przed:

- zarysowaniami,

- innymi mechanicznymi uszkodzeniami,

- które mogą wystąpić podczas dokręcania.

W sytuacjach, gdy mamy do czynienia z obciążeniami dynamicznymi, wybór podkładek sprężynowych bądź zębatych może znacząco wzmocnić połączenie, co zwiększa odporność na luzowanie. To szczególnie istotne w aplikacjach, które są narażone na wibracje. Równomierne rozłożenie nacisku nie tylko poprawia stabilność łączeń, ale również przyczynia się do ich dłuższej żywotności.

Istotny jest również wybór odpowiednich materiałów, z jakich podkładki zostały wykonane, ponieważ ma to bezpośredni wpływ na ich funkcjonalność oraz efektywność całego połączenia. Z tego powodu podkładki są niezbędnymi elementami w wielu branżach, podnosząc standard i niezawodność konstrukcji.

W jaki sposób podkładka pod nakrętkę wpływa na bezpieczeństwo łączenia?

Podkładki pod nakrętki pełnią niezwykle ważną funkcję w zapewnieniu bezpieczeństwa wszystkich połączeń. Ich podstawową rolą jest zapobieganie luzowaniu się nakrętek, co ma ogromne znaczenie, zwłaszcza w przypadku konstrukcji narażonych na:

- drgania,

- intensywne obciążenia.

Nawet drobne luzowanie może prowadzić do poważnych usterek, dlatego podkładki zabezpieczające skutecznie utrzymują nakrętki na swoim miejscu, minimalizując ryzyko ich samoczynnego odkręcania się. Odpowiedni dobór podkładek, w połączeniu z innymi elementami mocującymi, znacząco zwiększa stabilność całej konstrukcji. Na przykład, podkładki sprężynowe oferują wyższy opór przed luzowaniem, co w dużym stopniu wpływa na trwałość połączeń.

Należy również podkreślić, że użycie podkładek pod nakrętki nie tylko wpływa na efektywność łączeń, lecz także w istotny sposób podnosi bezpieczeństwo w różnych branżach przemysłu. Staranny wybór tych elementów jest kluczem do uniknięcia potencjalnych zagrożeń związanych z luzującymi się nakrętkami i zapewnienia długotrwałej eksploatacji konstrukcji.

Jakie są korzyści z używania podkładek w łączeniach?

Wykorzystanie podkładek w połączeniach przynosi szereg korzyści, które znacząco wpływają na trwałość oraz bezpieczeństwo konstrukcji. Przede wszystkim:

- dzięki nim nacisk jest równomiernie rozkładany na większej powierzchni, co redukuje ryzyko powstawania uszkodzeń, takich jak wgniecenia czy pęknięcia,

- elementy mocujące zachowują swoje właściwości, nawet w ekstremalnych warunkach, co ma kluczowe znaczenie, zwłaszcza tam, gdzie występują drgania,

- podkładki sprężynowe i zębate zwiększają opór przed luzowaniem nakrętek,

- ich obecność chroni powierzchnie materiałów przed zadrapaniami i mechanicznymi uszkodzeniami, które mogą wystąpić podczas montażu,

- zdolność do kompensacji nierówności znacznie poprawia stabilność połączeń.

Jest to niezwykle istotne w wielu branżach, takich jak budownictwo, motoryzacja czy przemysł maszynowy. Wybór odpowiednich podkładek wpływa nie tylko na estetykę, ale również odgrywa fundamentalną rolę w zapewnieniu bezpieczeństwa konstrukcji. Dobrze dobrane podkładki są niezbędne dla długotrwałej eksploatacji i minimalizacji ryzyka awarii, co przekłada się na ogólne bezpieczeństwo oraz jakość wykonania. Właściwy dobór tych elementów ma zatem kluczowe znaczenie dla efektywności i solidności połączeń.

Jakie standardy ma podkładka pod nakrętkę?

Podkładka pod nakrętkę odgrywa kluczową rolę w zapewnieniu odpowiednich właściwości oraz jakości połączeń. Aby spełniała te wymagania, powinna być zgodna z określonymi normami. Wśród najczęściej stosowanych standardów znajdują się:

- DIN (Deutsches Institut für Normung),

- ISO (Międzynarodowa Organizacja Normalizacyjna),

- EN (Normy Europejskie).

W ramach norm DIN, wyróżniamy kilka istotnych typów podkładek:

- DIN 125 odnosi się do podkładek płaskich, szeroko wykorzystywanych w różnorodnych połączeniach,

- DIN 127 dotyczy podkładek sprężynowych, które skutecznie zapobiegają luzowaniu nakrętek,

- DIN 9021 opisuje podkładki powiększone, oferujące szerszą powierzchnię styku i tym samym obniżające ryzyko uszkodzeń,

- DIN 6340 to standard dla podkładek dociskowych, idealnych do użycia z śrubami M20.

Normy te zapewniają odpowiednie wymiary, takie jak średnica fi 19 mm, co ma bezpośredni wpływ na funkcjonalność w przeróżnych zastosowaniach. Dobór właściwych podkładek zgodnie z tymi standardami jest niezbędny dla trwałości oraz bezpieczeństwa połączeń, a ich zastosowanie znajduje się w wielu sektorach, od motoryzacji aż po budownictwo. Stosowanie ustalonych norm ułatwia także dopasowanie podkładek do różnorodnych warunków użytkowania oraz materiałów, co jest kluczowe dla ich wytrzymałości.

Co to są podkładki zabezpieczające i ochronne?

Podkładki zabezpieczające i ochronne odgrywają istotną rolę w konstrukcji. Dają pewność stabilności oraz ochrony podczas łączenia za pomocą śrub.

Przykładowo, podkładki zabezpieczające, takie jak:

- sprężynowe,

- zębate,

- Nord-Lock,

skutecznie zapobiegają luzowaniu się nakrętek, co ma ogromne znaczenie w aplikacjach narażonych na drgania. Podkładki Nord-Lock są wyposażone w specjalny mechanizm blokujący, co znacznie podnosi bezpieczeństwo połączeń. Z drugiej strony, podkładki ochronne, na przykład:

- gumowe,

- poliamidowe,

dają ochronę powierzchni materiałów, minimalizując ryzyko uszkodzeń mechanicznych. Działają jak tarcza, ograniczając możliwość zarysowań i wgnieceń, co ma pozytywny wpływ na długowieczność używanych materiałów. Właściwy wybór podkładek, niezależnie od ich typu, jest zatem kluczowy dla trwałości i bezpieczeństwa całej konstrukcji. W różnych branżach, od motoryzacji po budownictwo, efektywna ochrona i zabezpieczenie łączeń stanowi fundament każdej wydajnej produkcji.